定义复合零件需要工程师将聪明才智运用于曲面、层片边界和插入式边界几何体设计中。 复合材料设计需要用到大量数据,常被称为不可分割的层片装配。 其中每一个层片都可包含多达 150 个必须关联至几何体的属性。

fibersim 15.2.0使用更高级别的复合材料对象关联、可配置的复合材料数据库和经过业界检验的生产能力仿真功能,确保相应属性能始终如一地将工程师的灵感转为实际设计。软件产品组合支持工程复合材料所需的高度复杂且注重细节的端到端设计和制造流程。 航空航天、汽车、船舶和风能行业的领军企业认识到复合材料将在未来的创新型轻型耐用产品的开发中发挥重要作用,此外了解单个复合零件所需的数据也很重要。 Fibersim 集成在包括 NX™ 软件、CATIA® V5 软件和 PTC Creo® 软件在内的领先型商用三维 CAD 系统中,可以实现无缝协同,是唯一一款能满足从概念、层合定义、层片生成到仿真、记录与制造的整个复合材料工程流程要求的综合软件。本站提供

fibersim 15.2.0破解版

破解教程

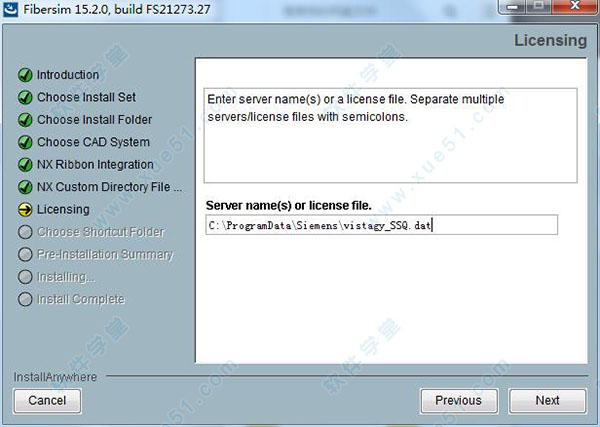

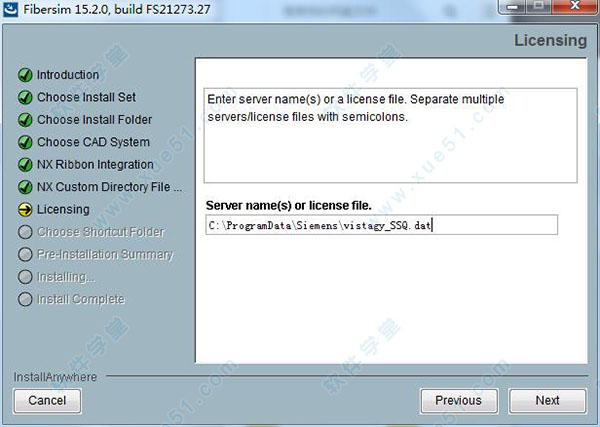

1、运行三个安装程序中的任意一个,以Fibersim_15.2.0_Setup_NX_win64.exe为例

2、输入文件名字C:Program FilesFibersim 15.2.0

3、将破解补丁文件中的netapi32.dll文件复制到安装路径内

4、再运行注册文件SolidSQUADLoaderEnabler.reg即可破解软件

主要功能

Fibersim 支持复合零件开发过程中的每一个环节,包括:

*帮助工程师指定复合材料以及为作业选择最佳的层片创建方法(不论是基于层片、基于区域还是基于结构的设计)

*通过定义采用顺序剖面、降斜剖面和交错剖面(这些剖面可自动填充 CAD 模型)的过渡来自动创建层片几何图形,而摒弃了手动为每个层片创建 CAD 曲线这一枯燥无味的过程

*生成可变偏置曲面和实体,包括用来进行干涉检查的样机曲面、供联合在一起的零件使用的配合曲面以及用于制造环节的工装曲面

*通过自动生成工程文档和/或 Microsoft Excel 表格来验证和传达设计要求

*根据材料和制造流程来对零件的生产能力进行仿真,从而及早提供反馈并提升开发过程的效率

*定义制造边界和细节(如接头、三角形加强筋和条带走道),以降低成本并加快零件交付速度。

*自动创建制造文档来指导工厂的车间加工,从而确保铺层和产品质量的一致性。

*自动生成制造数据(例如用来驱动自动化切割机、激光投影系统、纤维布设机及铺带机的展平图和数据)并与下游环节以及在整个企业范围内共享这些数据

软件特点

1、高效定义容量装填零件类型

Fibersim 15 现在可用于高效定义容量装填零件类型,使得制造生产能力仿真更准确,并能根据褶皱表面生成展平图。 容量装填现在可以接受与原始层合表面平行或呈一定角度的表面多重装填。 另外还改进了用户反馈和曲线操控工作流程,大幅缩短了为计算层片边界确定控制容量表面的交点所花费的时间。

2、借助有限几何图形创建功能,自动设计基于脊柱的过渡和层片边界

在 Fibersim 15 的更新中,基于脊柱的过渡通过更新改进了设计工程师为创建或修改层片边界而必须完成的流程。 Fibersim 现在可以通过与垂直于曲线的平面相交或与同曲线呈一定角度的自定义平面相交,自动生成过渡曲线。 这一改进缩短了为获取理想层片边界而创建或修改几何体所花费的时间。

3、采用自堆叠层片提高零件整体效率

利用 Fibersim 15 中新增的改进功能,工程师可以更轻松地利用堆叠定义缠绕层片,其可用于创建横截面、测试制造生产能力或生成展平图。 这一改进功能将取代之前通过自堆叠层片为复合零件编创、记录、验证和生成展平图等劳动密集型任务。 由于这一项改进功能与自堆叠层片的数据生成相关,因此可以提高整个开发和制造流程的效率。

4、缩小设计与制造零件纤维走向之间的差距

Fibersim 15 使用户可以根据相对于铺层走向的仿真流程(铺层流程)或纤维走向了解制造生产能力的预期效果。 如果没有这一功能,由于设计与制造纤维走向之间的差异,通常会导致零件过度构建,而制造废料率也远高于可接受的范围。 借助这一增强功能,工程师可以根据生产流程生成展平图并使得按设计与实际制造的纤维走向更一致。

5、消除初始设计与迭代期间的潜在错误

Fibersim 15 更新着重改进了迭代分析和设计工作流程。 现在可以在整个设计流程中根据有限元模型跟踪材料规格与层片。 这一改进功能将为双向分析迭代提供一种节约成本的高效方法,同时防止因为缺乏可跟踪性而过度构建复合零件。

6、减少数据用时,将更多时间投入设计

Fibersim 15 中升级了“排序”、“分组”和“查找”等数据管理功能。 现在可以将更多时间投入到设计复合零件中,而无需为了设计去寻找“适合”的对象。 “活动的层合过滤”可以根据当前处理的层合过滤一个装配中的所有或部分复合设计对象。 “持续显示选定项”使已经过滤的数据保持已过滤状态,即使用户移动到另一个对象之后也是如此。

7、深度集成简化了复合设计数据生成管理和共享

Fibersim 15 继续改进与 NX 和 Teamcenter 的集成以提供企业级解决方案,使用户可以在零件开发过程的每一个阶段轻松创建、管理、共享和检查复合设计数据。 借助各种新的改良功能,设计师可以通过赋值将其复合设计的特性(例如质量、重心和惯性点)共享到 NX 重量管理中,然后进一步传送并填入 Teamcenter 中。 Fibersim 15 还实现了 Teamcenter 单点登录。

应用领域

可生产性模拟

调整加固纤维以满足预期的加载对部件性能至关重要,使用户能够避免过度建造和现场故障。 因此,在零件几何形状和制造过程中,理解材料行为对于开发符合或超过其经济和功能要求的复合材料零件至关重要。 用于手动和自动化敷设工艺的Fibersim仿真方法已被业界证明能够提供最准确的结果。

凭借可视化界面和修改功能,使用Fibersim可确保根据预期的制造上篮练习模拟上篮过程,并且生成的平面图案和制造数据是准确的。 Fibersim模拟的准确性为客户提供了高达60%的报废率降低。

Fibersim参数化表面偏移(PSO)技术通过使用规范驱动设计(区域,网格和多层)的结果作为基础来自动化IML生成和任何更改。 独特的是,PSO的任何部分都可以手动修改,并且可以通过自动部分进行更新。 通过使用Fibersim PSO技术,客户已经经历了75%或更多的IML创建时间的减少

区域和网格设计,商标

Fibersim开发面板和其他部件的方法,这些部件利用规格,支持材料叠层,下落和下落剖面以驱动几何形状创建。 规格适用于部件的相互依赖的区域,然后Fibersim解决层的形状。迭代设计过程中的变化是根据规格制定的,这些规格会立即更新帘布层的形状。

FiberSIM 16v16.0.1

266MB

简体中文

FiberSIM 16v16.0.1

266MB

简体中文

0条评论